Vor kurzem gab es auf diesem Blog einen Beitrag zu unserem 3D-Drucker, der im Muster- und Prototypenbau zum Einsatz kommt. Durch den 3D-Drucker profitieren sowohl wir als auch unsere Kunden von der Schnelligkeit und Flexibilität, die in verschiedenen Prozessschritten zum Einsatz kommen. So auch das Start-Up Steasy®: für den Rütteltest, der Teil des UN 38.3 Transporttests ist, wurde eine Halterung für das individuelle Batteriepack des Start-Ups gedruckt.

Von der Zellauswahl bis zur Zertifizierung mit Jauch

Werfen wir zunächst einen allgemeinen Blick auf die verschiedenen Schritte in Batterie-Projekten. Der Prozess beginnt in der Regel mit der Definition der relevanten Parameter. Dazu gehören benötigte Ströme, Laufzeit, Platz, externe Einflüsse etc. Wir bei Jauch verfügen über ein außergewöhnlich großes Zellportfolio, weshalb die optimale Zelle für Kunden schnell gefunden ist. Bei Bedarf unterstützen wir weiterhin bei der Beratung zum mechanischen Design und der Batterie-Elektronik, genauso wie bei der Assemblierung, dem Testen sowie bei Zertifizierungen und Versand.

Selbstverständlich ist das kein starrer Prozess, der exakt so befolgt werden muss. Deutlich wird das am Beispiel Steasy®:

Steasy®: ein Start-Up aus der Schweiz

Hinter dem Start-Up Steasy® verbergen sich die Gründer Claudio Ruiz, Johannes Hofer und Reto Muhl. Noch während ihres Studiums kamen die drei auf die Idee, einen akkubetriebenen Mini-Steamer zu entwickeln, mit dem man unterwegs flexibel sein Essen aufwärmen kann. Die Methode ist so ausgefeilt, dass die Gerichte weder an Geschmack noch an Vitaminen verlieren. Abstriche, die beim Aufwärmen in der Mikrowelle in Kauf genommen werden müssen.

Steasy® meets Jauch

Sie haben den gemeinsamen Nenner sicher schon entdeckt: der Akku. Zunächst war das Start-Up nur auf der Suche nach einem neuen Zelllieferanten. Nach den ersten Gesprächen stand schnell fest: Jauch kann Steasy® nicht nur mit Zellen versorgen, sondern zusätzlich mit viel Know-How rund um dieses Thema unterstützen.

„Ein erstes mechanisches und elektronisches Design des Packs war zu Beginn der Zusammenarbeit schon vorhanden. Wir haben Steasy® trotzdem empfohlen, unsere Experten nochmal einen Blick drauf werfen zu lassen, um sicherzustellen, dass der UN 38.3 Transporttest bestanden wird.“, erklärt Sales Manager Jérémie Deloof. Gesagt, getan. Nach der Analyse des Designs auf elektronischer und mechanischer Ebene standen dem Start-Up wertvolle Tipps zum Bestehen des UN 38.3 Transporttests zur Verfügung.

Gemeinsam mit Projektleiter Viktor Sichwardt wurde über die Wahl der geeigneten Zellen gesprochen. Unter anderem aufgrund von Verfügbarkeiten kommen nun andere Zellen im Mini-Steamer zum Einsatz. „Steasy® hatte 18650 Lithium Zellen im Produkt geplant. Jetzt arbeiten wir mit Zellen des Typs 21700 – der Vorteil hierbei ist, dass diese Zellen eine weitaus höhere Kapazität haben und sich daher für den Mini-Steamer besser eigenen“, so Sichwardt.

Das Thema Batterie-Zertifizierung ist für das Start-Up ebenfalls relevant, darunter der UN 38.3 Transporttest – das Pflichtprogramm für Batterien. Das eigene Testzentrum ermöglicht die Durchführung der Tests am Standort in Villingen-Schwenningen. Einer der dafür notwendigen Tests ist der Rütteltest. Das Batteriepack wird in verschiedenen Achsen für jeweils neun Stunden in unterschiedlichen Frequenzen geschüttelt. Dadurch wird getestet, ob alle Teile des Packs (z.B. die Ableiter) fest sitzen und sich nicht lösen. Würden sich Teile des Packs lösen und herumfliegen, könnte es zu Spannungsausfällen oder sogar zum Totalausfall kommen.

Eine individuelle Halterung für den Rütteltest wird gedruckt

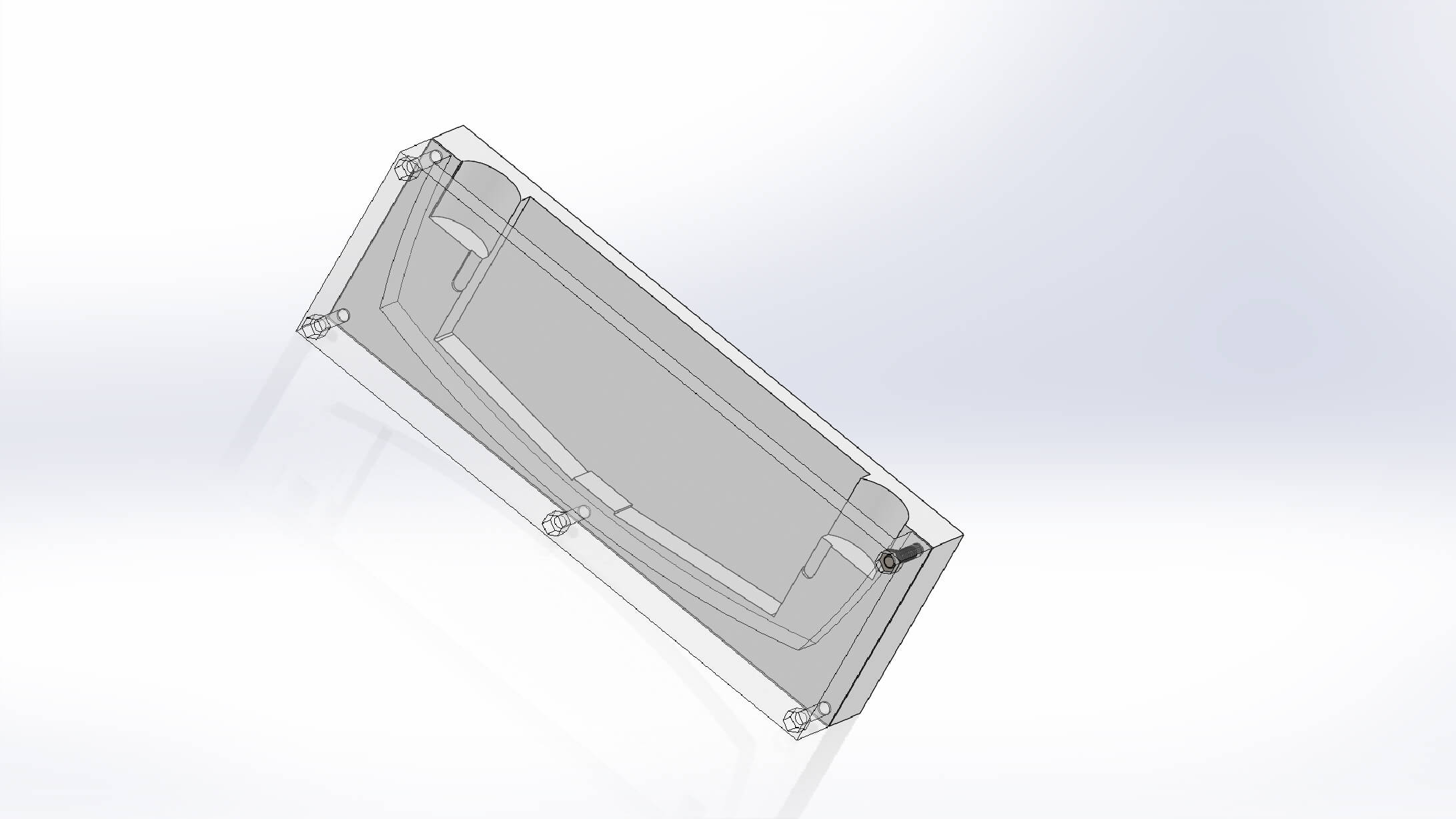

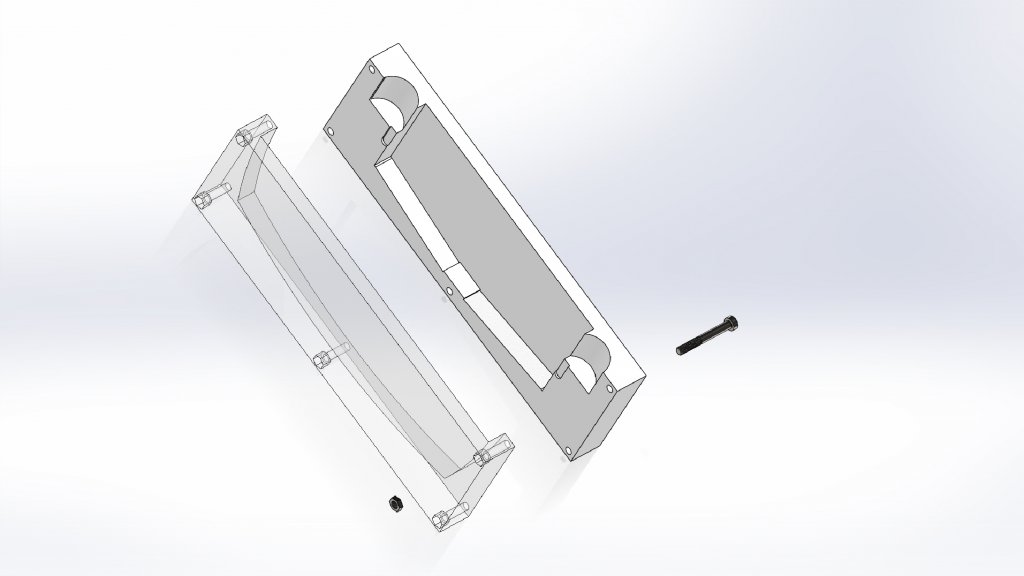

Für die Durchführung des Rütteltests war eine individuelle Halterung notwendig. Ein optimaler Auftrag für unseren 3D-Drucker. Für den Druck ist eine CAD-Konstruktion notwendig, die ebenfalls in Schwenningen erstellt wurde. Bereits nach fünf Tagen waren das Design und der Druck abgeschlossen.

Die Halterung besteht aus zwei Teilen, zwischen denen der Prüfling, also das Batteriepack, sitzt. Jedes Batteriepack bringt gewisse Fertigungstoleranzen mit. Um diese auszugleichen, wurde im 3D-Druck eine Mutter eingebettet. Mit einer Schraube im Gegenstück können so sowohl Positiv- als auch Negativtoleranzen ausgeglichen werden. Folglich ist ein fester Halt während des gesamten Tests gewährleistet. Ansonsten würde das Pack eine Eigendynamik entwickeln, was das Ergebnis verfälschen bzw. ungewollte Schäden herbeiführen würde.

Unser Muster- und Prototypenbau hat daraufhin die beiden Teile für die Halterung mit dem 3D-Drucker gedruckt. „Gerade für solche Hilfsmittel eignet sich die Herstellung via 3D-Druck, denn auf diese Weise können wir kostengünstig, flexibel und vergleichsweise schnell individuelle Teile fertigen“, erzählt Patrick Nicosia, Battery Production Manager.

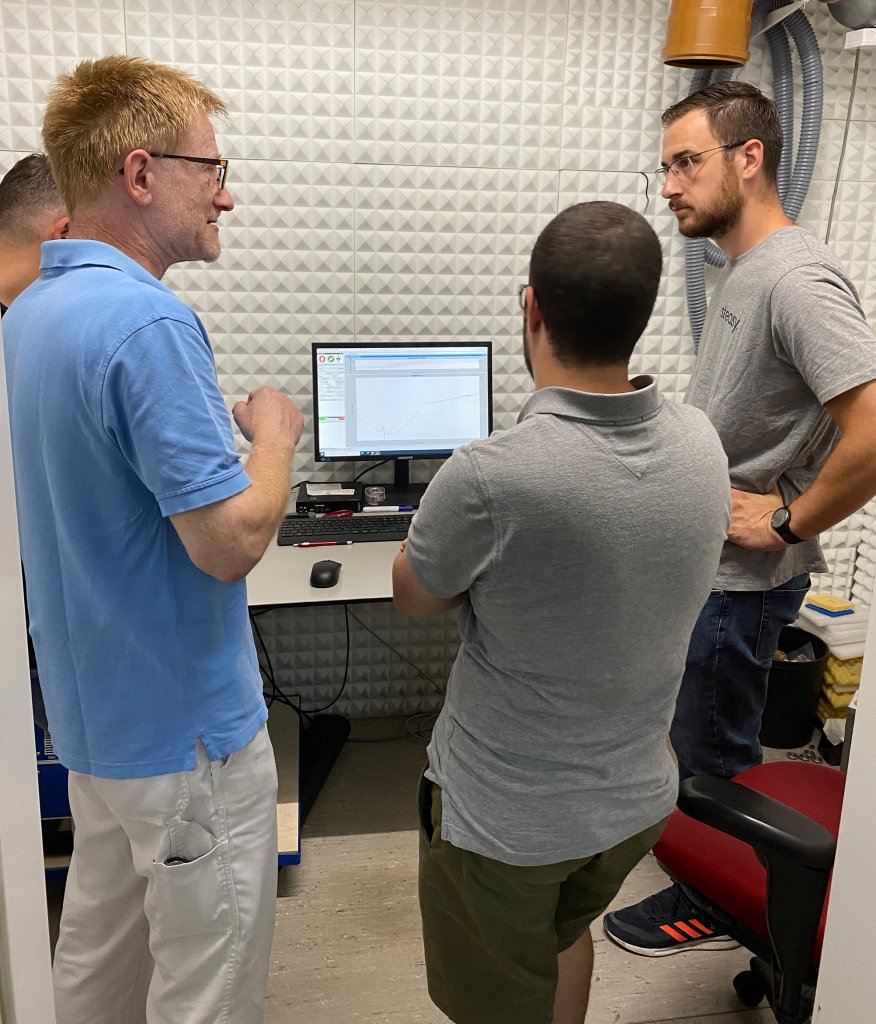

Vor Ort in Schwenningen beim Rütteltest

Schließlich war es soweit: Reto Muhl und Claudio Ruiz kamen nach Schwenningen und waren beim Rütteltest vor Ort dabei. Auf den angeschlossenen Monitoren war live zu verfolgen, ob das Verhalten des Packs während des Tests in der Norm lag oder nicht.

Jetzt werden noch weitere Tests durchgeführt, um das Pack nach allen Vorgaben zu prüfen. Die Gründer sind begeistert: „Jauch hat uns mit dem Gesamtpaket an Service und Leistungen überzeugt. Die Beratung über unsere ursprüngliche Anfrage nach Zellen hinaus, ist gerade im Hinblick auf die kommenden Zertifizierungen sehr wertvoll. Es war schnell klar, dass wir dasselbe Qualitätsverständnis haben“, erklärt Reto Muhl. Ein weiterer ausschlaggebender Punkt für die Entscheidung für Jauch war laut Claudio Ruiz die Regionalität. „Wir sind aus der Schweiz und es war uns wichtig, zumindest in derselben Zeitzone zu sein, dieselbe Sprache zu sprechen und erreichbare Ansprechpartner zu haben. Dass Jauch in Schwenningen sitzt, ist noch besser. Denn dadurch ergibt sich auch die Möglichkeit für Besuche vor Ort.“

Benötigen auch Sie Unterstützung bei Ihrem Batterie-Projekt? Mehr Informationen zum Prozess finden Sie hier.

Ihr Ansprechpartner:

Jérémie Deloof, Sales Manager

+49 7720 945 177

English

English